近日,记者走进广西钢铁集团(柳钢防城港基地),深入探访人工智能(AI)在钢铁企业的创新应用。

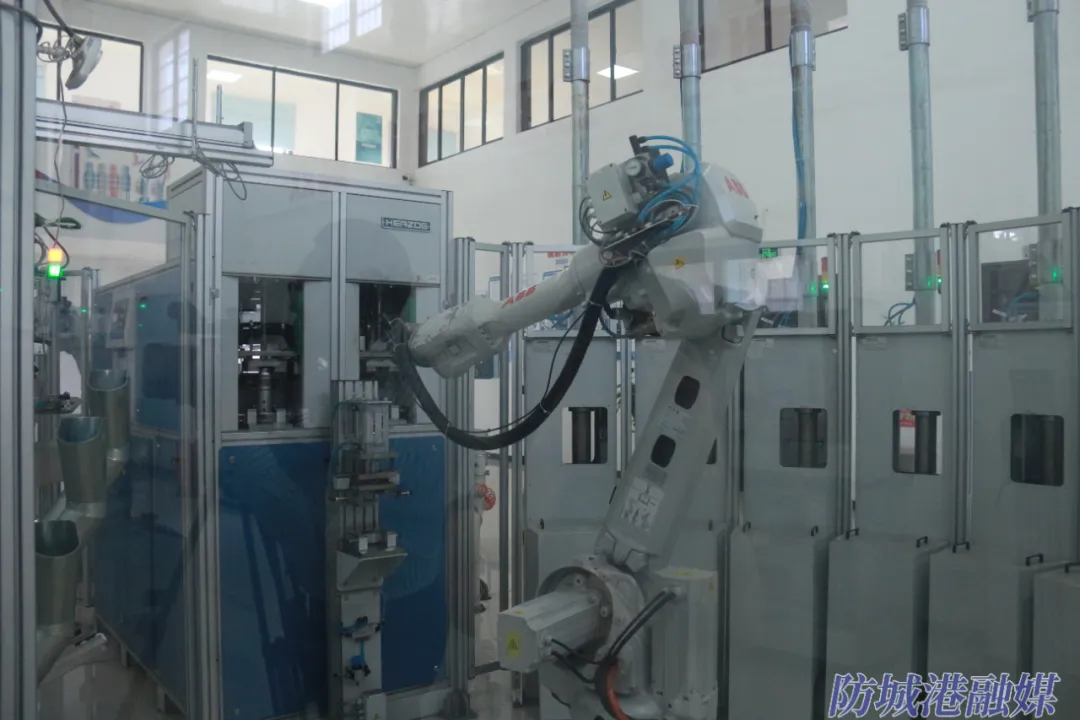

机械手灵活操作。

在广西钢铁集团(柳钢防城港基地)检测计量中心铁钢分析作业区,不见人影穿梭,只有机械手在透明防护罩内不停“舞动”,灵巧地抓取样盒,接收后根据样品类型分配到对应的设备进行制备检测。该作业区拥有广西首条进口智能化全自动钢铁分析检测线,系统通过机械手把检化验单体设备进行自动化、机械化、智能化、信息化融合,机械臂灵活抓取、制样、送入直读光谱仪,检测结果在180秒内传回生产线。

检测计量中心铁钢分析作业区。

“检测计量中心铁钢分析作业区现有24条管道,能在20秒内完成30余种元素的精准分析,大幅缩短检测周期,提升生产效率。”广西钢铁集团(柳钢防城港基地)检测计量中心产成品检测副主任工程师冷爱芬说。该作业区系统集成了全自动风动送样系统、全自动制样系统、全自动仪器分析系统、视觉识别系统、样品标识、归档系统以及碳硫及气体分析系统多个功能模块,可实现样品收发、制备、质量判定、结果检测、数据报出、设备校准等流程的自动化操作。同时,系统具备自动甄别异常数据功能,通过数据符合性检查严格把控检测质量,确保数据真实可靠,检测数据自动采集、传输、处理和存储,实现全流程数据不落地管理,提升检测权威性与安全性。

冷轧厂数据灯塔。

回想起过去的人工检测方式,冷爱芬感慨万分,传统的人工检测不仅耗时长、效率低,而且样品在送检过程中容易受到污染,影响检测结果的准确性。而如今,智能检测线的应用彻底改变了这一状况。它凭借自动化、智能化的技术手段,实现了24小时不间断的高效检测,不仅提高了检测效率,还确保了检测结果的准确性和可靠性。

酸轧数字孪生系统。

在冷轧厂数据灯塔,酸轧数字孪生系统成为赋能生产的“智慧中枢”。该系统以酸洗轧机产线(涵盖焊机、酸洗槽、轧机、卷取设备等)为实体对象,通过虚实深度融合与实时动态映射技术,构建覆盖生产全流程、全要素的数字化镜像。系统基于高精度三维激光扫描与多源数据融合,对产线物理实体进行高精度建模,同步集成设备运行数据、钢卷工艺参数及监控信息等,实现产线动态的虚实同步与透明化监控。

冷轧厂制造场景。

“过去生产时,我们很难实时、全面地掌握产线运行状态和产品质量情况。如今有了这套数字孪生系统,就像给产线装上了‘实时透视镜’,能即时捕捉潜在问题并快速响应,从根源上避免生产事故和质量问题。”广西钢铁集团(柳钢防城港基地)冷轧厂综合管理室经理戴宏伟指着屏幕上与实体设备同步运转的虚拟产线介绍,“它让生产更透明、决策更精准、管控更超前。”

(记者 张雪 通讯员 谢妮)

文件下载:

关联文件: